武州工業のDX プログラミング担当者の現場研修が3か月から3年に延びた理由

製造業 DX事例 人材育成

DX(デジタルトランスフォーメーション)が叫ばれているなかで、「どうやってDXを進めていけばいいかわからない」「デジタル人材が社内にいない」などの課題を抱えている企業も多いでしょう。

本連載では、DX先進企業に事業の進め方や課題などをインタビュー。第11回となる今回取り上げるのは、武州工業株式会社です。

武州工業は東京都青梅市に拠点を置き、自動車メーカーや医療機器メーカーを顧客として金属加工部品の製造を行っています。

同社は2023年6月、経済産業省が認定する「DX認定事業者」に認定されました。また、日本の中小企業の規範となる DX 推進態勢を構築したとして、2023年のITコーディネータ協会表彰では最優秀賞(経済産業省商務情報政策局長賞)を受賞しました。

DX推進のきっかけや、人材の育て方、これからDXを進める企業へのアドバイスについて、同社のDX推進の旗振り役であり社内ITコーディネータでもある、林英夫相談役にお話を伺いました。

注文から納品までのリードタイムは48時間 注文が入ったらすぐに出す「ラーメン屋」のようなビジネス

武州工業の相談役で社内ITコーディネータの林英夫さん

武州工業の相談役で社内ITコーディネータの林英夫さん

―― DX推進のきっかけを教えてください。

「DX」が騒がれはじめたから特別に何かをした、ということではないんです。

うちは2000年より前、IoTという言葉が出る前からもずっとIoTをやってきていて。世の中が「DX」という言い方になってきたので、うちも表現を変えた、ということですね。

―― デジタル化はかなり昔から進められてきたということですね。

はい、もともと1985年にはパソコンで生産管理の仕組みを作っていました。

多くの会社がオフコンを使っていた時代ですね。オフコンだと、1つの画面や帳票を作るのに何十万円もかかる。でもうちはそんなお金は出せないし。だから社内にプログラミングできる人間を置いて、社内でやっていたんです。

また、2000年より前に、Web版の生産管理システムを社内で作りました。ただしWebのシステムってパソコンでは使いづらかったんですよね。メンテナンスも大変だし、製造現場で一人ひとりが持てないですし。ところが2010年に、タブレットが世の中に出てきた。ここで、うちの業務がぐんと変わりましたね。

システムをWebで作っていたので、このときにはすでにコンテンツがあったんです。当時の従業員約130人全員にタブレットを支給して、全員が現場でシステムを使えるようになりました。

2016年には、「生産性見え太君」というスマホアプリも作りました。スマホの加速度センサーを使って、機械設備の稼働状況を収集して可視化するアプリです。そのころはまだIoTとも呼んでいない時代で、早すぎちゃったのか全然売れなかった(笑)。

―― インターネットプロバイダもされていたと聞きました。まったくの異業種サービスを展開した理由を教えてください。

プロバイダーを始めたのは1996年ですね。きっと将来、ネットで全部が繋がるようになるだろうと思ったんです。そのとき、「TOWN0428」というコンセプトをつくりました。

TOWN0428のコンセプトイラスト

TOWN0428のコンセプトイラスト

0428というのは青梅市の市外局番。将来、街は銀行を中心に、行政とか自然とか病院とか電車とか製造業とか、さまざまなものが全部ネットで繋がる時代がくるよね、というコンセプトです。

当時はサーバーを立てるのにもすごくお金がかかったんですよ。みんな自前じゃできないから、外でいろんな会社とシェアしようという目的もあって、地域プロバイダーを始めたんです。2000年には「地域」ではないな、ということでやめちゃったんですけど。

―― そのように新しいツールを導入して、デジタル化をどんどん進めてきた理由はなんでしょうか。

ものづくりの現場の変化って、とても激しい。

デジタル化の理由は、そのような現場の激しい変化に対応するためですね。

変化の1つとして、もともと72時間だったお客さんへの納品リードタイムが48時間に変わったんです。

48時間って2日間でしょう。これは注文をいただいてからお客さんのところに到着するまでのリードタイムなので、そのうち製造に使える時間は1日あるかないか。

となると、生産計画を立てて自分のペースで作るなんてことはできないんです。今でも生産計画は立てていない。うちはお客さんから注文が入ったら作ってすぐに出す、ラーメン屋みたいなものです。

だから、この短いリードタイムの中でどう作りきるかということを考えて仕組みを作ろうとしたんです。これが、うちでBIMMS(Busyu Intelligent Manufacturing Management System、ビムス)と呼んでいるシステムを作る理由でした。

BIMMSの全体像 BIMMSは、受注管理、倉庫の在庫管理、品質管理、不良分析、生産実績管理から生産指示まで幅広く管理するシステム

BIMMSの全体像 BIMMSは、受注管理、倉庫の在庫管理、品質管理、不良分析、生産実績管理から生産指示まで幅広く管理するシステム

レストランは予約しても、ラーメン屋には予約して行かないでしょう。ラーメン屋には予約がないから、どんなお客さんがいつ来るかわからない。何を作るかもわからない。製造担当者一人ひとりが、フランチャイズのラーメン屋の店長さんみたいなものです。任された店(製品)に一番詳しいのは店長なので店は任せる。だけど、どの店も一定の品質にするには、店長たちのベクトルを合わせなきゃいけない。

そのベクトルを合わせるために、うちはデジタル化をしてきたんです。

当時はミッションやビジョンという言葉は使わなかったですけど、会社の方針をボトムアップで支えてもらうため。DXやIoTをやるためにやってきたわけじゃなくて、会社の方針に対するベクトルを合わせるためにやってきたってことですね。

「IT人材を採用すると社長の給料を越えてしまう」 だからこそ社内で人材を育てる

事務所には社員一人ひとりによるSDGsの取り組み目標が掲げられている

事務所には社員一人ひとりによるSDGsの取り組み目標が掲げられている

―― 社内でのシステム開発には、どんなメンバーが携わっているのでしょうか。

1990年代、最初にBIMMSをつくるときに採用したのが、プログラミングのできる外部の人材でした。それ以降は、全員社内で育てています。たとえば現在、AIをやっているメンバーも社内に6人います。

外部のプログラマーを呼んでくると、年収1千万円ですよ。社長の給料より高くなってしまうかもしれない。だから、社内で育てるしかないんです。

私たちはシステムが欲しいんじゃなくて、機能やそこでできることが欲しい。だけど、システム屋さんはシステムを売りたいでしょう。そこが合わないんですよね。だから自分たちで作るほうがいいということで、結果的に私も相談役になってから、ITコーディネータの資格をとりました。

他のメンバーも、ITのことをやりたいですとかパソコンいじるのを趣味でやってますとか、そういう人たちをITのチームに入れています。

―― 社内のIT人材をどのように育成をしていますか。

うちの現場研修は基本的に3か月。

最初に採用したプログラミング担当も3か月間現場にいてもらいました。でも3か月経ったとき、これでプログラミングをさせたらだめだなと思って。結局半年に延ばして、でもまだだめだと1年に延び、まだまだだめだと2年に延び、結局3年近く、現場の班長になるぐらいのスキルをつけてもらってから、プログラミングをしてもらいましたね。

社内で使うシステムを作るには、社内の仕事を知らなきゃいけない。だから、現場の経験を積んでもらって作ってきたのがBIMMSなんです。

新しいメンバーにも、社内で先輩が教えたり、外部研修を受けてもらったりして勉強してもらっています。

そして、彼らをフリーな状態にさせておくんです。たとえばプログラミング言語のPythonを学ぶとかC++を学んでもらっておく。それで、現場から「なにか作りたい」というアイディアが出てきたときに、「じゃああなたちょっとやってみて」というくらいのゆるさで実践しながら勉強をしてもらいます。

―― 新しいものを現場に導入するとき、現場の反発はないのでしょうか。

そうですね、たとえばスマホアプリの「生産性見え太君」は、機械の稼働と停止をセンサーで可視化する。だから、「見張られているみたいでイヤです」という話が最初ありました。

でもね、これは決して早く作業しろって言ってるわけじゃない。マラソンを走るときのペースメーカーのようなもの。

たとえば、「停止した時、どのような理由で停止したのか」というのを入力する機能があれば、バラつきの理由が可視化されるわけです。そのバラついた理由を解析して改善した結果、実際に2割も生産性が改善されたことがありました。

成果が出てそれを社内で発表してもらうと、「これ楽じゃん」ってみんなが思って、みんなやろうってなるんですよ。

また肝心なのは、この成果を従業員と会社で折半にすることなんです。

IoTとかDXをやると業務が改善されて、仕事が速くなるんですよね。で、会社は儲かる。でもそれで自分の給料が上がらなかったら、みんながんばるのをやめますよね。だからうちは、期末賞与で利益を折半しているんです。多くの会社はここができていないんじゃないかな。

自社のノウハウをお客様サービスにつなげる「武州テック」事業の推進

実際に生産ラインで稼働する自社製のAI画像検査機

実際に生産ラインで稼働する自社製のAI画像検査機

―― 現在進めている取り組みについて教えてください。

今は、BIMMSの3世代目ということで、スマホ対応を進めています。一人ひとりがラーメン屋の店長だと話しましたけど、店長は自分のお店の情報が詳細にわかればいいんですよ。スマホでは、自分に関わる情報だけがリアルタイムに更新されるとか、自分の見たい形式でデータを見られるとか、そういうものに対応していっています。

AIについても社内で研究開発を進めています。

実際に、うちでつくったAI画像検査機を生産ラインに導入しているんです。

製品の外観検査って、人がやっていくとオーバーキルという状態になるんですね。日本人ってすごく真面目で几帳面なので、どんどん検査の目が厳しくなる。そうすると、大丈夫なはずの製品を不良品として捨ててしまうということが起きてしまうんです。

だからAIで検査しましょうということで、AIの画像検査機を作っています。

AI画像検査の機能には、製品を撮影する部分とAIで判定する部分が必要です。

自動車の部品というのは大体5年くらいは変わらないから、撮影する部分では、5年くらいの間、同じように写真を撮り続けないといけない。

でも、AIはその間もどんどん新しいものが出てくる。だから、AIについては外部の新しい技術を取り入れて、撮影機器とのつなぎの部分は全部自社でやるんです。

また、画像検査機の設備自体も自社でつくっています。だから、たとえば、問題のない製品は撮影後にまっすぐ出てくるけれど、不良品は横を向いて出てくるとか、製造の中で間違いが出ないような設備をつくることもできるんです。

こうやって社内で作ったAI画像検査機を外販もしはじめていますし、他社のAI導入のサポートもしています。AIだけでなく、武州工業のものづくりやノウハウを駆使して提供するサービスを「武州テック」と呼んで、現在はこの「武州テック」事業を立ち上げようとしています。

これからDXを進める企業は社内に人材を 「要件定義くらいはできる人が社内にいないと、システム屋さんに変なものを売りつけられてしまう。」

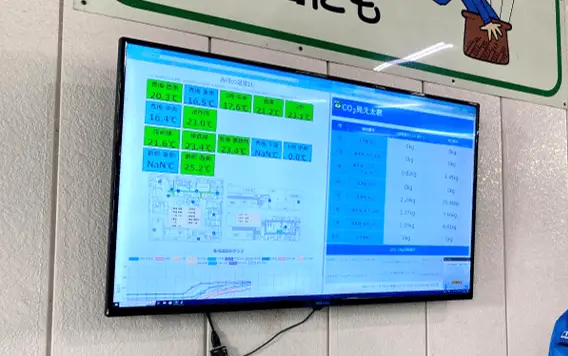

自社開発のサイネージや機器が工場内のいたるところに設置されている

自社開発のサイネージや機器が工場内のいたるところに設置されている

―― これからDXに向けて動き出す方に向けてのアドバイスをお願いします。

社内に人を育てる、ということですね。

プログラミングはできなくてもいいけど、少なくとも要件定義くらいはできる人。システム屋さんから出てきた資料にコメントや訂正ができる人は社内に育てないといけない。そこは社内の仕事に精通している人がやらなきゃいけないんです。

だから、これからDXを進めようとしている企業さんにはそういうふうになってほしい。そうしないと、システム屋さんに使えないものを売りつけられてしまうかもしれないし、選択を間違ってしまうかもしれない。それでIT不信になってしまう。

IT不信――「ITが仕事してくれるわけじゃない」みたいな考えに経営者がなってしまうと、今はもう時代が変わってますよといくら言ってもITに手を出せないってことにもつながっちゃうんですよ。

それと、DXに費用対効果をすぐ求めないということです。そもそもITは初期費用がかかる。でもその効果は、使いこなしてなんぼの世界なんです。タイムラグがあるんですね。

将来こういう時代が来るっていうことを思い浮かべながら、だから今これとこれをやっておこうね、とか。今のうちにOffice365だけは入れておこうね、とか。誰々さんにはパソコンを触って勉強してもらっておこうね、とか。ちょっとずつでもいい。そういうことをやっていくとだんだん人が育っていきますから。

部署によってはそこまでやらなくても、というところもあるかもしれない。だから、この部署にはこういう環境が必要とかこの部署には要らないとか、それを判断できる人を社内で育てるんです。

そして、そういう人を育てる環境を作っていくのが、経営者の仕事なのだと思います。

concept『 学んで、知って、実践する 』

DX SQUAREは、デジタルトランスフォーメーションに取り組むみなさんのためのポータルサイトです。みなさんの「学びたい!」「知りたい!」「実践したい!」のために、さまざまな情報を発信しています。

DX SQUARE とは